Thales

Sofia Antipolis (06)

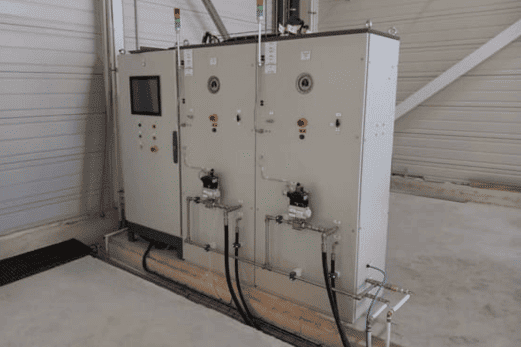

Notre collaboration avec le Laboratoire d’Essais et d’Évaluation en Environnement (LEEE) de Thales, à Sofia Antipolis (06), s’inscrit pleinement dans une démarche d’innovation et d’excellence industrielle. Après une première mission réussie sur le site de Gémenos (13), notre bureau d’études a de nouveau été sollicité pour relever un défi technique de taille : concevoir une armoire d’automatisation dédiée aux tests de pression.

L’objectif du projet était clair : simuler les variations de pression en fonction de la profondeur, afin de tester la résistance de matériels nautiques aussi bien civils que militaires, comme les sonars ou radars. Un cahier des charges exigeant, à la hauteur des standards de qualité de Thales, nécessitait un système :

Notre équipe a pris en charge l’étude complète, de la définition des spécifications jusqu’à l’intégration terrain. Pour répondre aux contraintes de précision, nous avons mis en place une régulation ultrafine, pilotée par une logique programmable industrielle (API). L’ensemble de la chaîne de commande a été pensée pour réagir en temps réel aux variations de consigne, garantissant une fidélité maximale entre simulation et conditions réelles.

Chaque cycle de test est enregistré, horodaté, et analysé, avec un retour d’informations immédiat, permettant à Thales d’anticiper la moindre dérive ou anomalie. Ce niveau de détail et de fiabilité est crucial pour valider les équipements dans des conditions extrêmes.

Les équipements à tester sont immergés dans une cuve hermétiquement fermée, remplie d’eau, dans laquelle une pression contrôlée est appliquée.

Pour les systèmes électroniques, des outils souples remplis d’huile permettent une mise en condition sécurisée, une fois placés en cuve pour les essais.

Par ailleurs, Thales réalise également des essais spécifiques pour l’aéronautique. Ils testent des systèmes exposés à de faibles variations de pression en air, qu’il s’agisse de surpressions ou de dépressions.

Notre armoire d’automatisation devait répondre à toutes ces exigences.

Ce projet s’inscrit dans une logique d’amélioration continue des moyens d’essai chez Thales. En intégrant des outils de supervision avancée, nous avons non seulement renforcé la sécurité des tests, mais également permis une exploitation optimale des données générées en laboratoire.

L’armoire d’automatisation devient ainsi un outil stratégique, à la croisée de l’ingénierie et de la data science. Elle permet à Thales de s’appuyer sur des éléments mesurés, fiables et reproductibles, pour améliorer la conception des systèmes électroniques embarqués.

Cette réalisation avec Thales illustre parfaitement la valeur ajoutée que notre expertise peut apporter aux industriels en quête de performance et de fiabilité. Grâce à une approche mêlant rigueur technique, innovation et adaptabilité, nous avons su transformer un besoin complexe en une solution concrète, efficiente et pérenne.

L’expertise hybride au service de la distribution de l’Énergie.